全国服务热线:18861679888

全国服务热线:18861679888 销售一部:0510-82329888

手 机:13626239888

手机: 13861628886

CAD编辑:13616178886

仓库业务:13861861828

剪切下料 18861679888

地址:江苏无锡市金山北工业园

8+6双金属复合耐磨板堆焊难点及解决方案

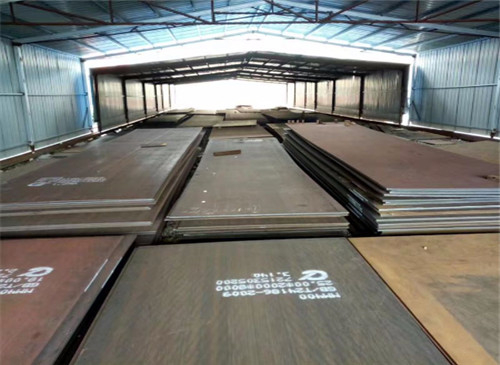

1. 8+6双金属复合耐磨板简介

8+6双金属复合耐磨板由8mm低碳钢基层和6mm高硬度耐磨堆焊层组成,广泛应用于矿山机械、水泥设备、电力输送等领域。基层提供结构强度和韧性,堆焊层(通常含高铬、碳化钨等合金)则赋予材料优异的耐磨性。然而,由于两种金属性能差异大,堆焊过程中易出现裂纹、变形、硬度不均等问题,需采取针对性工艺措施。

2. 堆焊核心难点分析

(1)基层与堆焊层的热膨胀系数差异

问题:低碳钢与高合金堆焊层受热后膨胀程度不同,冷却时易产生内应力,导致翘曲或层间剥离。

对策:

控制堆焊顺序,采用对称分段焊(如图1所示),减少局部热积累。

使用夹具固定板材,抑制变形。

(2)堆焊层裂纹敏感性高

问题:高碳高铬合金在快速冷却时易产生冷裂纹或热裂纹。

对策:

预热:堆焊前将板材加热至150~200℃(根据环境湿度调整)。

焊材选择:选用低氢型药芯焊丝(如FCW500)或专用高铬合金焊条(如D667)。

层间温度控制:保持层间温度≤200℃,避免过热导致晶粒粗化。

(3)堆焊层硬度不均

问题:焊接热输入过大或冷却速度不当,可能导致局部硬度下降(如HAZ区域)。

对策:

采用小电流、多层多道焊(每层厚度≤4mm),减少热影响区。

焊后空冷,避免水淬等剧烈冷却方式。

(4)熔合不良与夹渣

问题:堆焊层与基层结合不牢或焊道间夹渣,影响耐磨性。

对策:

堆焊前用角磨机彻底清理基层表面锈蚀和油污。

****层堆焊时适当提高电流10%~15%,确保熔合深度。

3. 推荐堆焊工艺参数

工艺环节 关键参数 注意事项

焊前处理 预热150~200℃ 湿度>60%时需提高预热温度

焊接方法 埋弧焊(SAW)或气体保护焊(GMAW) 优先选用自动化设备

焊接电流 160~240A(根据焊材调整) 堆焊层电流略高于基层

焊后处理 缓冷(覆盖石棉毡) 禁止急冷

4. 典型案例:煤矿刮板输送机修复

某煤矿刮板机中板原采用普通钢板,磨损严重。改用8+6双金属复合耐磨板堆焊修复后:

1. 工艺要点:

基层用ER506焊丝打底,堆焊层采用D667焊条。

分段跳焊法控制变形。

2. 效果:磨损寿命延长4倍,未出现开裂或剥落。

5. 结语

8+6双金属复合耐磨板的堆焊难点主要源于材料差异大、热应力集中、硬度控制难。通过优化预热方案、匹配焊材、控制热输入,可有效提升堆焊质量。建议在实际操作前进行工艺试验,并根据设备工况微调参数,以确保耐磨层性能稳定可靠。 8+6双金属复合耐磨板堆焊难点及解决方案

苏常金属制品(无锡)有限公司

销售一部:0510-82329888

手 机:13626239888

手机: 13861628886

CAD编辑:13616178886

仓库业务:13861861828

剪切下料 18861679888

地址:江苏无锡市金山北工业园